《机械强度》

木材也能变塑料!在“碳中和”背景下,“木头大王”胡良兵推出又一力作。

“碳中和”绝对是 2021 年热词之一,并且离我们也并不遥远,但如果你经常喝奶茶或者逛超市,就会发现 2021 开年以来,喜茶等很多奶茶店都用纸吸管替换了塑料吸管,沃尔玛等很多超市,也开始全面启用可降解购物袋。

图 | 某奶茶店下单小程序中显示使用可降解吸管(来源:网络)

塑料袋在方便生活的同时,也带来了“买一赠一”的副作用,它往往需要数百年时间才能降解。

近日,马里兰大学胡良兵教授联合耶鲁大学姚媛教授,用低廉的木材加工剩余物生产出高质量的生物塑料。

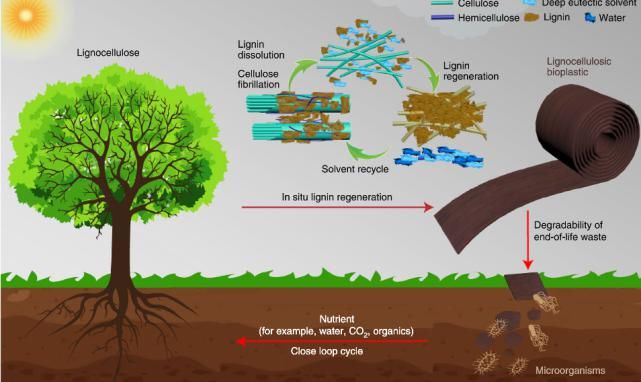

图 | 一棵树成为塑料的过程示意图(来源:Nature Sustainability)

图 | 一棵树成为塑料的过程示意图(来源:Nature Sustainability)

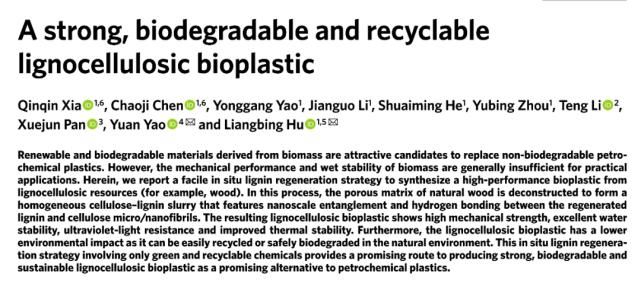

相关论文于 3 月 25 日以《坚固、可生物降解和可回收的木质纤维素生物塑料》(A strong, biodegradable and recyclable lignocellulosic bioplastic)为题发表在Nature Sustainability上。

图 | 相关论文(来源:Nature Sustainability)

图 | 相关论文(来源:Nature Sustainability)

使用原位木质素再生法,低廉批量生产生物塑料

胡良兵告诉 DeepTech,他们将天然多孔木材基质转化为浆液,借此得到的材料显示出较高机械强度。在变为塑料之后,它不仅能能在液体环境中保持稳定性,还拥有抗紫外线的能力,此外也能像常见塑料袋一样“兜得住液体”。

相比石油基塑料和其他可降解塑料,这种木质纤维素生物塑料(下称生物塑料)不仅能被回收,还能实现安全的生物降解。

此前很多学者都尝试过具备同样功能的塑料,但由于材料的机械绞合线还不足以替代当前主要由化石燃料制成的塑料,故此很难批量制备。

因此,他们绕开传统方法,使用原位木质素再生法,直接从大量廉价的木粉中合成了木质纤维素生物塑料。

图 | 本次研究中使用的木料(来源:Nature Sustainability)

图 | 本次研究中使用的木料(来源:Nature Sustainability)

传统纤维素增强复合生物塑料和纤维素膜的制造过程中会对材料进行去木质素处理,并将提取的木质素作为生产废料处理。

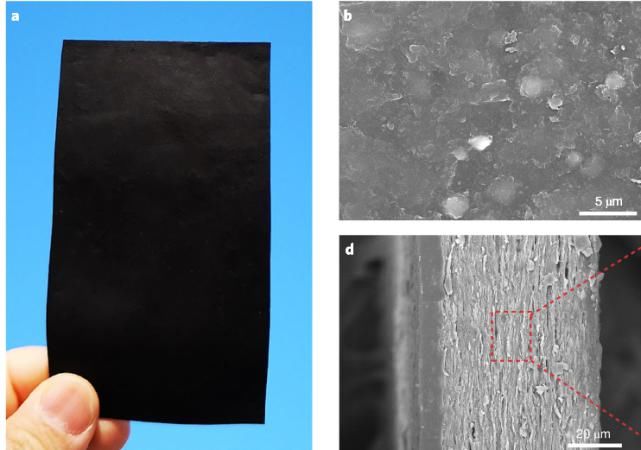

该团队采用的原位木质素再生法,充分利用了生物质的木质纤维素成分(尤其是纤维素和木质素),无需进行繁琐的分离步骤。所生产的生物塑料拥有均匀且致密的结构,表面也比较平坦。

图 | 生物塑料的表面(来源:Nature Sustainability)

图 | 生物塑料的表面(来源:Nature Sustainability)

原位木质素再生法可以产生均匀且高粘度的纤维素-木质素浆料,其中木质素填充了相互连接的纤维素微/纳米原纤维网络,从而可以形成高密度结构。

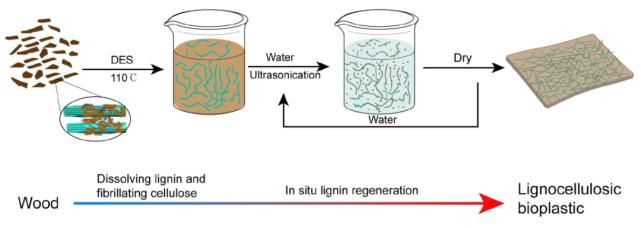

研究中的重要一步,是生成纤维素-木质素浆料。由于木料具备疏松多孔结构,因此还不能直接生成塑料,他们使用可生物降解和可回收的低共熔溶剂(DES)解聚了木粉中的疏松多孔结构,打破了生物质的“抗解聚屏障”,这样便可得到一种具有纳米级缠结且富含氢键的微?/ 纳米纤维素纤维和木质素的混合物。

图?| 木质素浆料(来源:Nature Sustainability)

图?| 木质素浆料(来源:Nature Sustainability)

然后,向该混合物中添加水作为反溶剂,由于 DES?具有高的极性能与水结合,从而导致疏水性的木质素与 DES?分离并迅速再生,以固体形式吸附在微/纳米纤维素表面,用水过滤并洗涤该混合物以除去残留的 DES 便可获得大量稳定的纤维素 - 木质素浆料,该浆料具有高固含量和高粘度的特征。

此外,DES 具有丰富的氢键和酸性,既可以使木材中的天然木质素快速溶解,又可以打破纤维素中的氢键网络结构。

图 | 木质纤维素生物塑料的制造机理(来源:Nature Sustainability)

图 | 木质纤维素生物塑料的制造机理(来源:Nature Sustainability)

利用这种高固含量的浆料,通过简单的浇铸工艺,即可制造木质纤维素生物塑料薄膜,且具有大规模生产的能力。

在室温下蒸发水后,即可获得木质纤维素生物塑料薄膜,实验室合成条件下其尺寸可达100×15×0.1 cm3。

由于该混合物具有高固含量和高粘度的优势,在工业生产中,可通过浇铸、轧制或使用简单的流延工艺,将这种浆料变成固体生物塑料薄膜,可降解的生物塑料便诞生了。

该方法制造出的生物塑料,不仅机械强度高,热稳定性也不错,并且具备可回收性和生物降解性。

图?| 制备出来的塑料(来源:Nature Sustainability)

由于缠结的微/纳米纤维素和再生的木质素粘合剂,所得的木质纤维素生物塑料表现出优异的机械强度和柔韧性,如下图,当把 200 克的砝码放在该生物塑料上,它也不会破裂。

上一篇:ePTFE防水透气膜10强榜单,微尔斯科技入围

下一篇:没有了